フレーム溶射は、酸素と燃料の燃焼炎を熱源とする溶射法です。大きく、粉末式フレーム溶射と溶線式フレーム溶射の2つに分けることができます。

粉末式フレーム溶射

粉末式フレーム溶射は、粉末供給ホッパーから溶射ガンに粉末を送給し、酸素-アセチレンなどの燃焼フレームの中で、溶融・加速させる溶射法です。自溶合金の溶射によく用いられています。また、一般金属やセラミックス、プラスチック(ナイロン11、ポリエチレン、エポキシ樹脂変性EVAなど)の溶射にも、利用できます。

粉末式フレーム溶射のプロセス

送給ガスにより送給口から送り込まれた溶射粉末材を、酸素-燃焼炎によって溶融し、素材に吹き付けることによって、皮膜を形成します。

粉末式フレーム溶射法の特徴

- 金属、合金、自溶合金、プラスチック、セラミックス、サーメットなど広い範囲の材料を溶射することができる。したがって、その応用用途もさまざまである。

- 溶射ガンにおいて原料粉末はフレーム中に滞留する時間が比較的長く、溶融が十分に進むため、原料の付着効率は高い。

- 圧縮空気を用いないので騒音が少なく、比較的静かなプロセスである。

- 溶融粒子はフレームガスにより加速されるだけなので、粒子の飛行速度はあまり高くない。このため粒子の加速とノズルの冷却を目的として、圧縮空気を利用する装置もある。

- 溶射ガンが軽量で取り扱いやすい。

溶線式フレーム溶射

溶線式フレーム溶射とは、酸素と燃料の燃焼フレーム中に線状の溶射材料を機械的に送り込み、フレーム中で溶融した材料が圧縮空気により吹き飛ばされることによって、溶射皮膜を形成する溶射法です。溶射材料に線材を用いるため、アーク溶射と並んでワイヤー溶射とも呼ばれています。主に、アルミなどの防錆用途で使用されることが多いですが、線材にできる金属材料なら、ほとんど施工することが出来ます。

溶線式フレーム溶射のプロセス

まず、圧縮空気の一部を利用した空気タービンの力で線材を供給します。つぎに、酸素やアセチレンなどの炎で線材を溶融させ噴射し、対象物の表面に溶射皮膜を形成します。

溶線式フレーム溶射の特徴

- 溶射ガンが比較的軽量なので可搬性が高く、現場作業に適している。

- 加工物の温度を150℃以下に保つことができるので、加工物の熱による変形や割れ、あるいは強度低下など熱による材質の劣化を避けることができる。

- 溶射皮膜の厚みをその用途に応じて0.1mm~10mmの範囲で選択することができる。

- 加工物として鉄材でも非鉄材でも溶射できる。

- 皮膜が多孔質なので、含油性を利用できる。

- 皮膜を構成している粒子は原料よりも硬化しているので、耐磨耗性が得られる。さらに金属酸化物や炭化物など硬質材が含まれる場合には耐磨耗性のより高い皮膜となる。

粉末式フレーム溶射による試験材への溶射風景

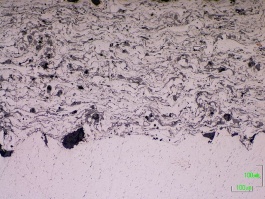

粉末式フレーム溶射皮膜の断面組織写真

溶線式フレーム溶射の溶射風景

溶線式フレーム溶射皮膜の断面組織写真

用語集